液压裁断机机械加工中工件尺寸精度测量

(1)液压裁断机机械加工中工件尺寸精度测量-试切法

即先试切出很小部分加工表面,测量试切所得的尺寸,按照加工要求适当调刀具切削刃相对工件的位置,再试切,再测量,如此经过两三次试切和测量,当被加工尺寸达到要求后,再切削整个待加工表面

试切法通过“试切-测量-调整-再试切”,反复进行直到达到要求的尺寸精度为止。例如,箱体孔系的试镗加工。

试切法达到的精度可能很高,它不需要复杂的装置,但这种方法费时(需作多次调整、试切、测量、计算),效率低,依赖工人的技术水平和计量器具的精度,质量不稳定,所以只用于单件小批生产。

(2)液压裁断机机械加工中工件尺寸精度测量-调整法

预先用样件或标准件调整好机床、夹具、刀具和工件的准确相对位置,用以保证工件的尺寸精度。因为尺寸事先调整到位,所以加工时,不用再试切,尺寸自动获得,并在一批零件加工过程中保持不变,这就是调整法。例如,采用铣床夹具时,刀具的位置靠对刀块确定。

(3)液压裁断机机械加工中工件尺寸精度测量-定尺寸法

用刀具的相应尺寸来保证工件被加工部位尺寸的方法称为定尺寸法。它是利用标准尺寸的刀具加工,加工面的尺寸由刀具尺寸决定。即用具有一定的尺寸精度的刀具(如铰刀、扩孔钻、钻头等)来保证工件被加工部位(如孔)的精度。

定尺寸法操作方便,生产率较高,加工精度比较稳定,几乎与工人的技术水平无关,生产率较高,在各种类型的生产中广泛应用。例如钻孔、铰孔等。

(4)液压裁断机机械加工中工件尺寸精度测量-主动测量法

在加工过程中,边加工边测量加工尺寸,并将所测结果与设计要求的尺寸比较后,或使机床继续工作,或使机床停止工作,这就是主动测量法。

目前,主动测量中的数值已可用数字显示。主动测量法把测量装置加入工艺系统(即机床、刀具、夹具和工件组成的统一体)中,成为其第五个因素。

(5)液压裁断机机械加工中工件尺寸精度测量-自动控制法

这种方法是由测量装置、进给装置和控制系统等组成。它是把测量、进给装置和控制系统组成一个自动加工系统,加工过程依靠系统自动完成。

尺寸测量、刀具补偿调整和切削加工以及机床停车等一系列工作自动完成,自动达到所要求的尺寸精度。例如在数控机床上加工时,零件就是通过程序的各种指令控制加工顺序和加工精度。

二、几起液体泵事故分析

(1)改造投产初次调氩,开西号氩泵时,出口压力怎么也上不去,采用充分予冷,变频调速为最高,过滤网检查,穿墙进出口管隔热检查、处理等方法也没有效果,厂家现场调试人员也束手无策。改开东号氩泵,压力很快上去,运行正常。后检修扒塔,发现西号氩泵进口管道设计不合理,弯头太多,本来粗氩Ⅱ塔塔釜就低,这样氩泵进口NPSH达不到设计值,出口压力上不去。对进口管改造,减少弯头。再启动,一切正常。

(2)因氩泵出口管顶部开裂,停车检修后,再启动,发现氩泵运行不久,压力就掉下来,加温反吹后,再启动,仍是如此,把Ⅱ塔塔釜液体全排净,重新积液,氩泵仍不能正常运行。最后扒氩泵小保冷箱,去掉进口过滤器网,问题得以解决。分析认为,Ⅱ塔内进入珠光砂的原因是:氩泵出口管顶部开裂,停车后,漏进珠光砂,再流到粗氩Ⅰ塔顶部,加温时通过馏分气管道流进粗氩Ⅱ塔。

(3)氩泵密封气开始选用压力氮气,不久发现密封系统混合气排放管有液体排出,分析认为密封气堵塞,用微量水分析仪分析压力氮气,发现含水量近1000PPm,这些水是由于活塞氮压机冷却水钢套不严密漏进的,问题原因得以找到。密封气改用仪表空气后,氩泵运行正常。

(4)首次改造,采用取消精氩塔流程,精液氩中微量氮纯度一直不合格,怀疑是密封气渗漏造成的,研究决定密封气改用氩泵出口压力氩,结果精液氩仍不合格,密封气又改回仪表气。最后进行二期改造,增设精氩塔后,精液氩合格。

正确的倒泵操作是:对备用泵进行予冷、启动,如第五项“离心式液体泵的启动”所述进行,须注意的是,因为予冷要消耗一定的含氩98%左右粗液氩,去粗氩Ⅰ塔顶部调节阀会自动关小,粗氩Ⅰ塔的回流比降低,使粗氩纯度变坏,微量氧上升,因此,予冷时要相应降低粗氩产量,以保持纯度稳定。另外备用泵启动好后,立即停运行泵,注意要保证去粗氩Ⅰ塔流量稳定,不要大幅波动,否则会影响主塔工况。

|

|

联系电话:185 6619 0090 邮 箱:578218472@qq.com

电 话:0769-28827413 地 址:东莞市中堂镇南潢路22号

|

|

Copyright ©http://www.cutting-chn.net/ 双利机械有限公司

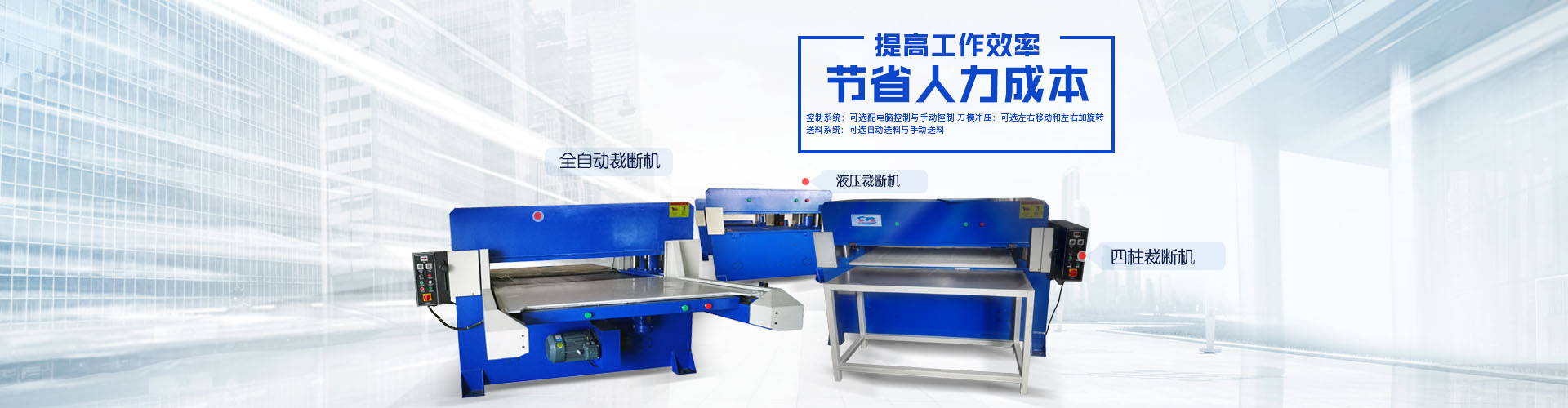

专业从事于液压裁断机,裁断机厂家,全自动裁断机, 欢迎来电咨询!

热推产品 | 主营区域: 江苏 上海 浙江 山东 沈阳 扬州 重庆 福建 广州

|